工業4.0是什么,論述已汗牛充棟,對中國企業來說,當下更有意義的是,思考和部署如何走向工業4.0。

對幾乎所有中國企業而言,工業4.0還是我們未來的目標,還是我們大航海走向彼岸的燈塔。對于這個目標的表述,從可實施、可操作的角度看,我個人認為,應該有這樣幾點。

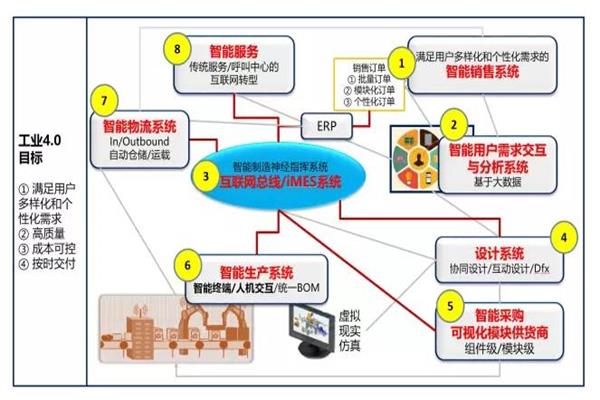

為便于理解,我的幾個觀點都凝縮到這張圖中,下面的所有文字,都是對這張圖結構和邏輯的娓娓道來。

1、出發點是用戶/客戶多樣化和個性化需求。

需求轉化成為訂單才能落地。

訂單至少有三種形式:

從工業2.0承繼而來大規模和標準化訂單;

從工業3.0而來有約束條件的個性化可配置訂單;

只有工業4.0能解決(基本解決,也不一定能百分之百解決)的充分滿足個性化需求的訂單。

工業化時代(2.0時代)的本質屬性之一是大規模、標準化生產,這個時代的大批量、標準化訂單,在工業3.0時代已有減少趨勢,在4.0時代肯定會明顯減少,但不見得會完全消失。用戶的多樣化和個性化需求是企業生產和發展永遠的驅動力,因此,也是工業4.0的引擎。

基于這個出發點,工業4.0首先要解決的是,基于互聯網技術,線上和線下融合,能充分對應各種訂單,尤其是個性化訂單,由工業3.0時代的銷售自動化發展而來的銷售智能化系統。

未來的智能銷售系統,比今天的銷售自動化系統(Sales Automation System)至少在三點上應該具有更高的成熟性:

一是訂單預測,尤其是面對復雜和多樣性市場環境下的訂單預測準確度更高,這意味著,預測背后需要有多維度和全渠道的大數據分析,以形成高準確性的訂單預測模型。

二是銷售訂單與銷售目標、銷售計劃三者之間到型號、到渠道(線上渠道和線下渠道,全渠道)、到門店、到銷售人員、到銷售政策、甚至到用戶,多視角和多場景的智能匹配,尤其是三者之間多種業務處理規則上的智能匹配。

三是各種訂單類型,標準化訂單、定制化訂單和個性化訂單的智能匹配,形成一個符合智能制造規則的“訂單包”。這種訂單匹配,可以想象,每個訂單的具體型號、具體性能要求、具體質量要求、具體交付要求,甚至具體對應到一個小社群或一個單體個人,對智能處理的要求會非常高。目前包括ERP系統在內任何現有系統都無法滿足。

2、在智能銷售系統的更前端(貼近用戶端),需要開發出一個基于互聯網,尤其是基于移動互聯技術,用戶ATP(用戶全接觸點All-Touch-Point)的數據獲取、處理和分析的系統。

沒有這樣的系統,難以實現對用戶多樣化和個性化需求的完整把握。

如果01說的是智能訂單系統,那么,02就是智能用戶需求分析系統。這個系統到底長成什么樣,只有未來的實踐能回答,但至少可以想象:

第一,成熟、易用的用戶360個性化標簽視圖模型應該是這個系統的基礎功能。

這個功能如果能實現,意味著,中國企業在用戶數據ATP獲取,企業內外數據流的打通,生態鏈上統一數據處理平臺的建設上將邁入一個全新偉大的階梯。目前的嚴酷現實是,真正能實現企業內部DMP(統一數據管理平臺)的都極端罕見。

第二、很顯然,成熟易用的、對用戶進行全息深層分析,并與用戶進行深度交互的大數據分析模型是必需的。

所謂全息深層分析,比如,不僅僅是一個門店內的消費行為場景分析,而是要擴展到一個大型購物中心全場景的用戶消費動機、消費行為軌跡、消費偏好的分析;也不僅僅是消費軌跡和動線的分析,還要深入到對用戶語言文化行為的深層分析等。分析的深度和廣度,沒有類人腦的“認知”技術難以實現。

概念和理論早就有了,實現不了的最大障礙是用戶數據獲取的成本代價太大。

例如,我們常見的定制家具部分,很多時候都要靠人工設計師上門進行測量和設計。這里面所帶來的成本,事實上是由用戶自己承擔的,而很多產品目前的生產組織模式難以承擔這樣的成本。這幾年視頻識別技術和VR(虛擬現實技術)的發展讓我們看到了曙光,尤其是這兩年的拉斯維加斯展會上各種視頻識別分析和VR技術已經使用戶需求數據獲取的代價不斷降低。

可以想象一個場景,你需要一個杯子,通過攝像頭識別你的手型,握持習慣,然后生成一個虛擬(或者接近真實的)的模型,再通過基本動作比對,可以在幾分鐘內得出一個基本結構符合自身需要的杯子。這些離我們已經不遠了。

從我的理解,未來用戶定制化(不一定是個性化)的需求會越來越成為一個重要分支。這并不會完全取代大規模自動化生產,而是兩者形成有機的結合。

在更加個性化的領域,比如家居,時尚,電子數碼等行業,這些也許會更早進入現實。這是工業4.0智能用戶需求分析系統的典型應用想象。

有了智能用戶需求分析系統和智能銷售系統,作為工業4.0基核的智能制造才有意義,才有依托,才有歸屬。

但目前,在對工業4.0汗牛充棟的論述中,極度缺乏對這兩個智能系統的研究和闡述。而沒有這兩個系統,智能制造就有可能是“為制造而制造”,陷入自我欣賞的封閉體系,而這歷史已經證明,是最危險的“資本投資模型”。

對了,特別需要說明的,這里的“系統”兩字,不僅僅限于IT和網絡技術意義上的信息化系統,還包括這個系統所服務的業務流程、組織和人的能力,一個完整的體系。

3、如果把智能機器人,把傳感器,把RFID,把人機界面等比喻成人的肢體或末梢神經系統,那么工業4.0的中樞神經指揮系統,基于GE的表述,應該是互聯網數字總線系統,基于西門子的研發,應該是互聯網的制造執行系統(iMES系統)。

美國人的互聯網總線也好,德國人的iMES也好,工業4.0智能制造的“主線”、“核”、“大腦指揮體系”或者“靈魂”,就是這個東西。

決定個性化訂單怎么走,從用戶那里是走向虛擬設計,還是直接走向智能生產,還是直接到智能物流,主要不是由機器人或傳感器說了算,而是由這個智能總線,或iMES說了算。

雖然機器人、傳感器,這些末梢系統非常重要,甚至也可能具有“自應激反應”功能,但機機互聯也好,機物互聯也好,人機互聯也好,最終的決策,還是要匯聚在這個大腦指揮系統。盡管計算可能是分布的,但計算出的數據結果,基于結果所形成的決策分析必須是統一的。

為什么這樣說,看看這張圖就知道。從這張圖可以看出iMES在整個智能制造體系中的“中核”地位。

這里需要多說一句,即使是在前4.0時代,MES也極其重要,但我們對于MES的認識,其實也不僅僅是我們,而是整個世界,都偏晚、偏低,以至于業界對MES有另一個說法,叫Missing Link,一個丟失的環。

由于種種原因,長期以來我們被灌輸,很多企業經營者也接受了這樣一種觀念,企業只要上了ERP系統,企業競爭力的問題,換句話說,系統對業務的賦能問題就解決了。

客觀說,鋼鐵流程型企業,和離散制造企業不一樣,一開始對MES就很重視,以至于產生了像上海寶信那樣大的在鋼鐵MES中打出一片天的中國企業。鋼鐵本身管理的復雜性、質量要求和顆粒度決定了MES天然的重要性。

在未來工業4.0時代,鋼鐵流程企業的MES應該不再只是獲取生產結果,而是關注于生產的每一個細節,MES將成為智能工廠和智能制造的數據平臺基礎設施。在MES的層面上打造實時的協同機制。

MES從一個分散獨立的系統不斷轉化為工業4.0的核心,是什么原因驅動的呢?

我個人的理解,是成本要素的驅動。

企業管理有兩個方面的驅動要素:對外是利潤,對內是成本。這兩個要素是辨證統一的。

之前的傳統成本管理主要是從兩個角度,一個是事先的成本預測邏輯,通過BOM,原料,工藝等要素的組織,形成對于標準模式下的成本預測;另一方面是事后的成本歸集,在一個較長的時間段內(往往是月度)收集各種成本總的消耗情況,并通過綜合計算得到成本消耗。

但這兩種情況最主要缺失,就是中間的成本具體執行和產生過程的控制。具體的生產過程雖然有一定的績效指標控制,但這些指標是否能有效的跟成本要素結合,是否能快速有效跟蹤到成本的具體科目,都是目前生產管理中無法做到的。而MES實際上是完成這一工作的核心系統。

只有通過MES系統更全面、更有效的管理和控制,才能真正實現成本的可控和可管理,不再只是事后跟蹤。只有在制造執行的每個細節都被有效地按照驅動要素成本的要求來執行,才能真正實現精益制造,而精益制造的核心就是質量和成本。

這個也可以從另一方面來說明未來的iMES管理的范圍是什么,所有跟成本要素相關的執行過程都是iMES管理的范圍。

在今天,關于工業4.0喧囂的議論中,我們的企業家、我們的投資人目前投資興奮點大多是放在機器人、放在傳感器、放在3D打印上,而對神經中樞指揮系統的投資,缺乏自覺的認知。

中國人常常對看得見、摸得著的東西愿意投資,對看不見的軟件系統,由于觀念的使然,由于缺乏一整套成熟的價值評估體系,因此不愿意投資,或不知道怎么去投資。

今天的企業經營者和投資人,對“軟件定義世界”的道理還不大懂,認知還比較膚淺,這是中國軟件發展不起來的重要原因。

在目前2.0尤其是3.0的情況下,大的核心軟件系統,那些工業制造的“靈魂”,基本都在美國和德國企業手里。未來4.0的互聯網總線系統或互聯網MES系統,會是什么格局,確實堪憂。

4、全面和深刻理解了互聯網總線或iMES,這個大腦指揮系統,其余局部或板塊層的智能化就比較容易理解了。

所謂局部或板塊層的智能化,主要是指智能工廠(或智能生產)、集成、協同與創新的研發設計,還有智能物流和智能服務等。

目前,智能制造、智能生產和智能工廠,這三個概念都在混用,找不到公認的這一概念的準確邊界。

這里,為敘述方便,我用“工廠”確指具體的加工、產線組裝和總裝,從而構想4.0“智能工廠”大概應該是什么樣子。

智能工廠,顯然應該有這樣幾個要素:物料定位、物料移動以及伴隨物料移動的智能控制系統,各安裝主節點的智能設備和儀器,各關鍵節點的質量檢化驗及質量實時追溯系統,核心工序高度自動化,數據采集、實時處理與監控系統,人機交互系統等。

在智能工廠層面,未來在4.0時代,全新的場景是,大量和有序使用機器人、傳感器、RFID以及其它智能終端設備。但這個問題,似乎也不能發展到絕對的程度。

依據對汽車工業產線的觀察與想象,我個人認為,機器人的用度,應該主要考慮四個視角:人工操作比較危險或難以實現,人工操作質量難以控制、人工操作速度節拍難以保證、對數據獲取的要求(人對數據獲取和處理的能力不依靠計算機是很有限的)。

基于目前階段一些先進企業的工廠部署,大致可以想象,未來4.0時代,工廠的產線執行層肯定要大量部署傳感器,部署承擔各種功能的機器人和其它高效成熟的自動設備。

再往上是產線控制層,主要是PLC,承擔各種功能的PLC。再往上就是智能工廠的管理層,部署各種實時管理“駕駛艙”,這個就是iMES層。比如,訂單執行狀態的監控、設備監控與狀態預警、質量監控、物料看板、員工績效看板等。在這一層應該部署相關的服務器。

在未來的智能工廠,和今天不同,應該能真正實現機機互聯、機物互聯和人機互聯,從而在工廠制造,這個供應鏈的主節點上,實現實時化、可視化、數據全程貫通,從而確保多樣化和個性化產品的質量、成本和交期,三大承諾的真正實現。(文/陳廣乾)

編輯201604